设备可靠性管理

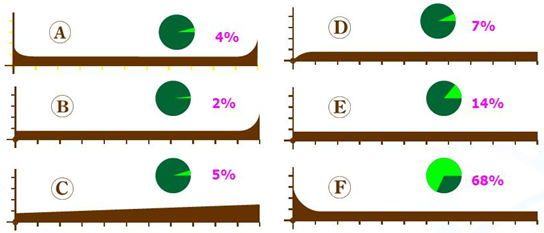

(89%的设备不能从定期预防性维修中受益)

RCM产生于美国航空业,20世纪60年代初,由于飞机事故频发,美国航空总局成立了由Nowan和Heap为首组成的专项小组,以调查预防性维修失效的原因。Nowan和Heap经过研究和试验发现,大部分设备失效模式和运行时间并没有直接关系,某些定期解体的维修不但不会提升可靠性,反而会引入其它的风险。1968年Nowan和Heap开发了用于开发飞机预防性维修项目的导则MSG-1,并应用于波音747的预防性维修策略的开发,通过该维修策略的应用,维修人工时由最初400万减少至66000工时,解体部件数由339个部件减少至7个。且飞机安全性得到提升。

以可靠性为中心的维修技术(RCM)进入国内的时间不长,分别在军工和核电企业开展了一些应用。遗憾的是由于实施方法和实施手段的原因,使得企业无法承受过长的时间和资源消耗,以至于几乎没有成功的案例。我们通过软件平台和优化的RCM方法的结合,可以使企业可以快速地将以可靠性为中心的维修技术应用到企业管理中,达到迅速提升可用率,节约维修成本、人工成本和备件成本的目的。

公司目前在某核电站完成了设备可靠性管理平台和系统工程师平台的开发,该软件平台基于优化的以可靠性为中心的维修(RCM)技术。通过该平台的应用,该电站在不到1年的时间内完成了电站所有系统的可靠性分级工作,效率达到传统方法的10倍;对电站的预防性维修大纲进行优化,改变了传统的以定期维修为主的维修模式,实现了被动维修方式向主动维修方式的转变,提升了电站的可用率并节约了大量的成本和资源投入。